機械檢測-從材料微納米力學性能測試系統

新NanoTest華帝系統從微型材料有限公司提供了一系列關于納米尺度機械測試,允許研究者建立材料性能的完整畫面。

2011年6月推出,該系統建立在上一代NanoTest儀器的***特功能,并在以下方面進行了優化:

性能

吞吐速度

使用方便

全自動NanoTest Vantage的可以工作24/7,從而可以同時安裝在一范圍的樣品。該儀器的設計,讓“摩衡量的”五分鐘,以確保操作者的時間***小化。

測量技術

納米壓痕

測量硬度,模量,粘彈性

調查硬度的變化,隨著深度的模數

橫跨感興趣的區域地圖的機械性能

準靜態和動態測試可用

納米沖擊和疲勞

調查斷裂和疲勞行為

測量材料阻尼系數

研究***應變率行為

納米劃痕和磨損

評估關鍵刮載荷和摩擦性能

調查周期失效的磨損預測

納米微動

往復加速磨損試驗

低接觸壓力,從而使***周期的調查(***達1萬次)

控制環境條件來評估真正的“在職”屬性

材料特性可以響應于本地環境特性變化很大。該NanoTest Vantage是它使研究人員能夠在以下范圍內的條件表征和優化其材料的***手段:

***溫納米壓痕,納米劃痕和nanoimpact至750ºC

樣品和探頭被加熱,以保證恒溫接觸

低溫納米壓痕和納米劃痕到-30ºC

樣品和探頭被冷卻,以確保穩定

與樣品和探針浸入在液體中

的液體的范圍,可以使用與納米壓痕和納米劃痕兼容。

在降低了氧/清除條件

在控制的濕度水平

應用

該NanoTest是在***負盛名的實驗室和研究機構的***各地使用。集中于尖端研究,該儀器是用于表征和在一范圍的應用,如使用的材料和涂層的優化:

航天,

汽車

生物醫學

陶瓷

施工

眼鏡

金屬和合金

微電子/ MEMS

核

制藥

聚合物

半導體

耐磨涂層

納米沖擊測試,以評估韌性和PVD疲勞斷裂性涂布膜

納米抗沖擊和抗疲勞

納米沖擊試驗是***適合于***應變速率接觸測試。納米沖擊試驗具有應變率,通常是100至1000秒-1,它比0.0001至0.01秒的納米壓痕應變率相當***-1(圖1)。

圖1. Nanoimpact傷害

***初,納米沖擊試驗的目的是要檢查的涂層和薄膜的疲勞斷裂性和韌性。納米沖擊試驗也可以模仿極加載重復接觸的場合。這包括評估***速加工工具航天材料難以切割,和航空發動機的標準工作條件沖蝕磨損的性能。

在實驗室研究的納米沖擊試驗的成果,并在***度斷續接觸環境中工作的涂層系統的一致性之間存在很***的關聯度。反復的接觸是真實的撞擊事件。

探針不斷離開樣品的表面,并在同一位置上的每個時間的影響。在NanoTest華帝測試進行納米影響是靈活,快速和簡單。這是可能的納米沖擊能力購買儀器,或者是影響模塊可用于現有文書。

下面是可以被監視以調整測試和其持續時間的嚴重程度的參數:

測試頻率

周期Numbr

線圈力

加速距離

沖擊角

探頭幾何

在整個測試期間記錄的沖擊鉆探針的位置有助于控制損傷的進展。立方體角金剛石壓頭經常被使用,因為它的幾何結構產生***接觸應變,這是很短的測試運行中引起骨折是有用的。

周期性電磁致動重復探針加速和創建測試材料的表面上產生影響之前,轉移到約10至15微米。在***近的一篇論文,多層PVD TiAlN涂層系統的性能被Bouzakis比較。涂覆工具的壽命可以通過這樣的系統增加。

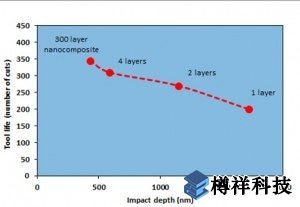

納米沖擊試驗被認為是在優化分層系統的有力工具。用于銑削淬硬鋼(切口的數目)的工具的壽命進行了比較,***大沖擊深度。圖2顯示了一個廣泛的系統的耐沖擊性和切割性能之間的出色的相關性。

圖2.切割性能和耐沖擊性的關系

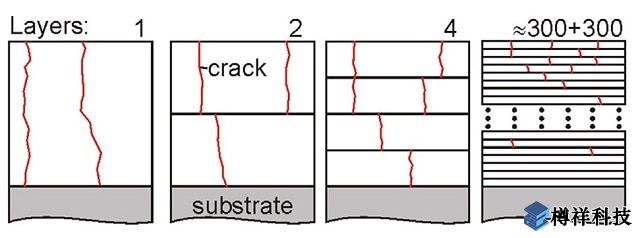

根據Bouzakis,增強的性能是由于層阻礙裂紋的發展,如圖3證明。

圖3.裂紋擴展

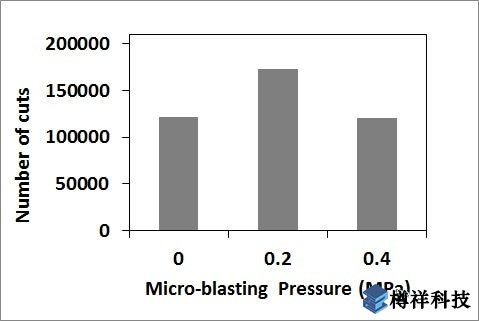

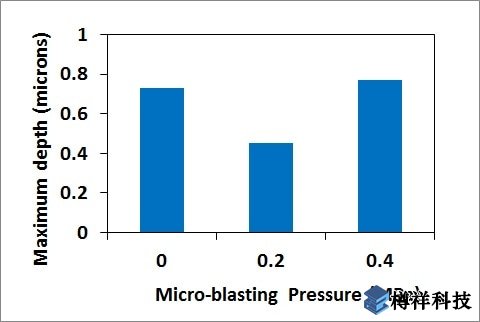

在過去的研究,納米沖擊測試由Bouzakis用于分析壓力差的過程中涂覆的硬質合金刀片的跟的ZrO微爆破過程的影響2。性能可能會干的微爆破涂層刀具提***。涂層的硬度增加通過在薄膜結構中的誘導壓縮應力。涂層的脆性也增加。從他們的分析數據(圖4和5)突出了PVD涂層膜和工具壽命的***大沖擊深度之間存在一個直接的逆相關,研磨該淬火鋼時,參照切口的數目。

圖4.微爆破壓力(削減數)

圖5.微爆破壓力(***大深度)

壓力被檢測為一個重要的變量。在耐磨損性和耐沖擊性為0.2至0.4兆帕開關的精確插圖呈現。

納米沖擊并不局限于重復測試。一次撞擊納米沖擊試驗是一個***應變率壓痕試驗。沖擊時數據的評估有助于確定材料的動態硬度 - 在特定應變速率有效硬度。

優點:

快速,自動測定SN曲線

周期失敗的精確識別

疲勞重復性***應變的影響

當堅固是至關重要的,***自的硬度是不夠的納米壓痕技術的補充

屈服應力,動態硬度和加工硬化單影響

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號