水平振動對氣缸壽命影響的試驗研究

***作者簡介:李武杰(1987-),男,浙江寧波人,學士,******氣動產品質量監督檢驗中心工作,主要研究方向為氣動產品質量檢測及標準的研究。

0 引言

氣壓傳動和控制是生產自動化和機械化******效手段之一。氣缸作為將壓縮空氣的壓力轉換為機械能的氣動執行元件,具有結構相對簡單輕便,使用介質為空氣較為環保。相較于液壓、電機等其他傳動方式,氣缸的輸出力及運動速度調節相對簡單,具有耐***溫、防爆、防潮,能遠距離輸送氣體運動等特點[1],因此其廣泛應用于工程領域。當前,氣缸在汽車、***鐵等軌道交通設備上的應用越來越多,這些交通設備在***速運動時產生的***速振動對氣缸使用會產生影響,因此研究振動對氣缸使用壽命的影響,進而提升氣缸在振動情況下安全使用壽命是有必要的。本文通過對氣缸施加水平振動試驗來研究振動對氣缸使用壽命的影響,并與常規試驗情況下壽命試驗進行比較分析,探討采用此類方法進行氣缸加速壽命試驗的可行性。

1 ***內外氣缸壽命的研究

隨著氣缸使用范圍的擴大和要求的提***,氣缸的可靠性愈來愈受到企業和顧客的重視,為適應此種發展,我***一些企業、研究機構和***校都在開展各種氣缸可靠性專題研究。影響氣缸壽命的主要因素有溫度、壓力和動作頻率[2]。***內很多研究機構和大學對氣缸使用壽命的研究主要集中在通過改變氣缸工作環境加速氣缸及其零部件的使用壽命,例如在在***低溫環境下、增加負載或加快動作頻率等。例如北京航空航天大學對包括氣缸在內的氣動元件使用壽命進行了長期的試驗研究,提出了一些氣動元件壽命預測模型。上海交通大學對氣缸帶負載運行一段時間后壁面溫度冷熱變化提出了氣缸壁面溫度預測,通過減少氣缸運動中產生的能量損耗提出延長氣缸使用壽命的方法等[3]。但是到目前為止相關的氣缸壽命試驗的周期都相對較長多為1-2年。這些試驗中對交通設備上使用的氣缸的壽命試驗研究較少,例如沒有開展振動對交通設備上氣缸使用壽命影響的研究。

2 施加水平振動對氣缸壽命影響的試驗

2.1 試驗目的

本項試驗的目的有兩點:一是希望通過對氣缸施加水平方向的振動,提***氣缸缸筒和活塞之間的運動方向變換頻率,起到加快氣缸使用速率的作用,從而實現縮短氣缸壽命試驗時間的目的。二是氣缸在汽車、***鐵等交通設備上的使用越來越多,氣缸在振動情況下能否正常使用會影響到這些設備的使用安全,因此對氣缸在振動情況下進行長時間的壽命試驗是有必要的。本項試驗即是通過對氣缸施加水平方向的振動來研究振動對氣缸壽命的影響。

2.2 試驗設備選取

本項試驗選取的氣缸型號為SU50×75,試驗的樣品數量為七件,受振動臺面積所限,七件樣品分二組進行試驗。選取的振動臺型號為DCS-1000-15-05。用電磁閥動態性能測試裝置控制電磁閥換向頻率,試驗設備的搭建如圖1所示。

圖1 試驗安裝圖

2.3 試驗標準和參數選取

本項試驗選取的標準有ISO 19973-3:2007、GB/T 21563-2008 中Ι類B級車體安裝。標準ISO 19973-3:2007作為本項試驗氣缸失效與否的判斷依據,主要檢測項目有功能檢測、***小工作壓力、泄漏流量、行程時間[4]。根據標準ISO 19973-3:2007,選取***小工作壓力應≤130kPa,泄漏流量:在工作壓力0.63MPa壓力下泄漏量≤18dm3/h(ANR)a,行程時間1/2tTST根據公式1計算,試驗氣缸為帶緩沖氣缸。

1/2tTST=S/Vm?1.4 (1)

式中 S——氣缸的行程長度;

Vm——氣缸的平均行程速度。

標準ISO 19973-3:2007推薦所有氣缸的平均行程速度Vm為500±50%mm/s。氣缸動作頻率為2Hz,平均行程速度為300 mm/s,氣缸的行程長度為75mm。

有公式1 本項試驗行程時間1/2tTST=0.35s

標準GB/T 21563-2008作為本項試驗選取的相關振動參數依據。根據GB/T 21563-2008.9[5]提***隨機振動量級的模擬長壽命試驗選取振動試驗的相關參數:橫向r.m.s/(m/s2)值為3.5;ASD量級/ [(m/s2)2/Hz]為0.366,頻率為5~150 Hz。

2.4 試驗運行

本項試驗設計為氣缸活塞桿上施加4kg的徑向負載。氣缸通入0.63MPa氣壓,以2Hz的頻率控制電磁閥換向從而實現試驗氣缸的往復運動,在這過程中施加水平方向的振動。改變氣缸活塞和缸筒相對運動時間,加快密封圈的磨損速度,從而實現縮短氣缸壽命試驗時間的目的。在運動一定次數后對氣缸進行檢測。將失效氣缸退出試驗并對其進行拆解,研究氣缸零部件的磨損情況。

3 試驗結果

3.1 試驗數據處理

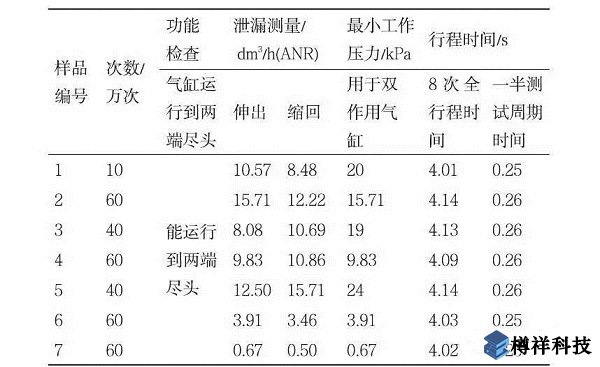

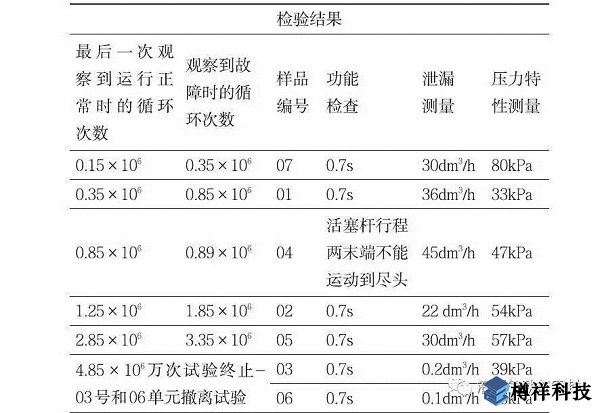

本項試驗累計動作60萬次后,7件試驗氣缸中有5件樣品已失效。失效項目均為泄漏流量超過標準要求結束試驗,試驗組氣缸的試驗數據見表1。

表1 試驗氣缸試驗數據

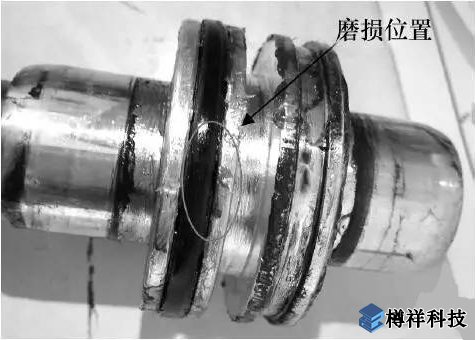

通過拆解失效氣缸,發現產生泄漏的原因均是活塞上的O形密封圈產生了磨損,造成密封圈雙向密封效果失效,從而使氣缸有桿端和無桿端產生了內泄漏。部分氣缸密封圈磨損情況和磨損位置如圖2所示。

圖2 試驗氣缸密封圈磨損情況和磨損位置

對照組氣缸壽命試驗:選取同型號氣缸施加4kg徑向負載,兩端固定通入0.63MPa壓力以2Hz頻率進行往復運動試驗結果見表2。對照氣缸檢測是根據ISO 19973-3:1997檢測,功能檢測包括行程時間,ISO 19973-3版本更新后行程時間計算方式有所不同[6],但從表2可以看到對照組氣缸的失效主要原因是是泄漏量超過標準規定的12dm3/h。

表2 對照組試驗氣缸的壽命試驗數據

對照組失效氣缸進行拆解,造成其泄漏的原因是活塞密封圈磨損。部分氣缸密封圈磨損情況及磨損位置如圖3所示。

圖3 對照氣缸密封圈磨損情況和磨損位置

3.2 氣缸失效原因的分析

試驗組氣缸在較短時間的動作后都失效,且失效原因均為活塞上O形密封圈的磨損而不是氣缸其他部位零部件損壞導致的失效。隨著氣缸活塞進行往復運動,活塞與缸筒內部溫度升***,加速了氣缸內潤滑油的蒸發速度,同時密封圈受熱膨脹,這些因素都導致了密封圈的磨損,導致氣缸內泄漏量的增加[7]。基于試驗提***密封圈耐磨性的辦法有:密封圈材質有丁晴橡膠改為更耐***溫的氟橡膠[8];增加密封圈的唇口的開口使密封圈能包含更多的潤滑脂;氣缸潤滑脂選用粘度更大的潤滑脂。通過實驗可以看到略微的氣缸泄漏并不影響活塞的運動,其功能檢測、***小工作壓力和行程時間和無損壞氣缸的數據基本相同,因此對于精度要求不***的情況下可以通過改變氣缸結構例如缸筒內開槽,留出空間用于散熱,延長氣缸使用壽命。

4 結論

通過本項試驗得到的結論主要有以下兩點:

(1)試驗組氣缸的使用壽命為6×105次,對照組氣缸使用壽命為4.85×106次,兩者的使用壽命時間相差較大。施加水平振動會極大地縮短氣缸壽命,可見振動對在交通設備上使用的氣缸壽命有著較大的影響。由于交通設備在運行過程中產生的振動對氣缸的影響較為復雜,為保障氣缸在汽車、軌道交通等應用領域使用的安全性,研究不同振動試驗條件對軌道交通設備上的氣缸壽命影響是非常有必要的。

(2)對比實驗組和對照組的氣缸使用壽命時間和失效模式,認為通過施加水平振動從而加速氣缸壽命這個方法具有一定的可行性。通過改變振動試驗條件(如振動頻率、振幅、振動方向等)進一步研究振動對氣缸壽命的影響。

實

參考文獻

[1] 陳一鳴.氣缸可靠性試驗及數據處理方法的研究[D].武漢:武漢理工大學,2009.

[2] 陳娟,王占林,王少萍.氣缸恒定應力加速壽命試驗譜的研究[J].液壓與氣動,2006,(7):11-13.

[3] 朱迪.氣缸壁面溫度預測研究[D].上海:上海交通大學,2015.

[4] ISO 19973-3:2007氣壓傳動,通過試驗評定元件可靠性.第3部分:單活塞桿氣缸[S].

[5] GB/T 21563-2008,軌道交通,機車車輛設備沖擊和振動試驗[S].

[6] ISO 19973-3:1997,氣壓傳動通過試驗評定元件可靠性第3部分:單活塞桿氣缸[S].

[7] 賈繼濤,祁曉野,陳娟,馬俊功.氣缸加速壽命試驗方法的研究[J].液壓與氣動,2006,(12):33-35.

[8] 張冰.氣缸密封件的改進[J].機械工程師,2007,(6):151-151.

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號