消防穩壓泵滾動軸承故障特征頻率改變的原因探討

我們經常會碰到測出的振動數據非常像滾動軸承故障,頻譜缺與滾動軸承故障頻率對應不上。這是為什么呢?下面是CSI一個用戶振動這種情況發表的一篇論文,個人覺得總結的相當不錯,拿出來供大***分享。

一、概述

一般情況下,固定型號的滾動軸承在恒定的轉速情況下運轉時,如滿足純滾動條件,其內圈、外圈、滾動體和保持架等各元件的故障特征頻率是不變的,因此,通過振動波形和頻譜分析,發現軸承故障并不難,但是當有異物阻礙滾動體轉動時,內圈與滾動體將會發生相對滑動,不滿足純滾動條件,滾動體的公轉轉速將會發生改變,從而導致軸承各元件的故障特征頻率也發生相應的改變,這會給軸承的故障診斷帶來一定的困難。下面以我司的一臺消防穩壓泵的軸承故障為例,探討軸承各元件的故障特征頻率改變的原因。

二、滾動軸承各元件之間的轉速及頻率關系分析

在正常情況下,軸承各元件之間滿足純滾動條件,它們的轉速關系如下[1]:

nc= [ni(1-γ)+ no (1+γ)]/2 (1-1)

nic= ni-nc= ni- [ni(1-γ)+ no (1+γ)] /2 (1-2)

noc= nc - no= (ni -no)(1-γ)/2 (1-3)

nb=Dm(ni -no) (1-γ2) /2d (1-4)

式中:γ= dcosα/Dm; (1-5)

Dm——滾動體中心圓直徑,mm;

d——滾動體直徑,mm;

α——接觸角,(°)。

ni——內圈的轉速,r/min;

no——外圈的轉速,r/min;

nc——保持架的轉速,r/min;

nic——內圈相對于保持架的轉速,r/min;

noc——外圈相對于保持架的轉速,r/min;

nb——滾動體的自轉轉速,r/min;

當有雜質或者異物存在,使滾動體轉動受阻時,由于摩擦阻力增大,滾動體自轉速度nb將會下降為nb1,滾動體上與內圈的接觸點瞬時速度也跟著下降,但是,由于內圈的轉速ni是不變的,始終等于軸的轉速,故內圈與滾動體將會發生相對滑動,這時,滾動體上與內圈的接觸點公轉轉速將變為ni1,保持架的轉速也跟著變為nc1,內圈、外圈相對于保持架的轉速分別變為nic1 和noc1,軸承各元件的轉速關系將會發生如下變化:

nc1=[ni1(1-γ)+ no (1+γ)]/2 (1-6)

nic1= ni-nc1= ni-[ni1(1-γ)+ no (1+γ)]/2 (1-7)

noc1= nc1 - no =(ni1 -no)(1-γ)/2 (1-8)

nb1=Dm(ni1 -no) (1-γ2) /2d (1-9)

在通常情況下,軸承外圈是固定的,故no=0,而內圈與轉軸連在一起,故其轉速等于軸的額定轉速n,即ni=n;因此,式(1-6)至(1-9) 可寫成:

nc1=ni1(1-γ)/2

nic1= ni-nc1= n-ni1(1-γ)/2

noc1= nc1 - no =ni1(1-γ)/2

nb1=Dmni1 (1-γ2) /2d

由此得出外圈固定的單列滾子軸承各元件的故障特征頻率分別是:

fc= nc1/60=ni1(1-γ)/(2*60) (1-10)

fi= znic1/60=z[n-ni1(1-γ)/2]/60 (1-11)

fo =znoc1/60= zni1(1-γ)/(2*60) (1-12)

fb = nb1/60=Dmni1 (1-γ2) /(2d*60) (1-13)

式中:fc ——軸承保持架的故障特征頻率,Hz;

fi ——軸承內圈的故障特征頻率,Hz;

fo ——軸承外圈的故障特征頻率,Hz;

fb ——軸承滾動體的故障特征頻率,Hz;

式(1-10)至(1-13)既可用于滾動體與內圈發生相對滑動的條件,也可用于發生純滾動的條件。滾動體上與內圈的接觸點公轉轉速ni1是影響軸承各元件故障特征頻率的關鍵因素,當滾動體與內圈發生純滾動時,ni1= n;當滾動體與內圈發生相對滑動時,ni1< n,其大小取決于滾動體摩擦阻力的大小。

三、滾動軸承故障特征頻率改變的案例分析

我司的消防穩壓泵是一臺電動機驅動的懸臂式離心泵,泵轉子由兩個滾動軸承支承,泵轉速為n=2975r/min,葉輪有5個葉片。正常運行時滾動軸承的振動加速度沖擊能量約為2Gs(1G=9.8mm/s2),但在某次檢測時測得泵非驅動端滾動軸承的振動加速度沖擊能量達到20Gs,比正常運行時***出10倍,為此,對該軸承進行了振動頻率分析。

***先,計算軸承各元件的故障特征頻率。軸承型號為SKF6309,軸承的幾何尺寸如下:中徑 Dm=72.5mm, 滾珠直徑 d=17.5mm,接觸角α=0°,滾珠數z=8;當滾珠與內、外圈之間發生純滾動時,ni1= n,由式(1-10)至(1-13)可知,軸承各元件的故障頻率計算如下:

泵的轉速頻率:fn=n/60=49.58Hz

軸承內圈的故障特征頻率:fi=1/2*n/60*(1+dcosα/ Dm)*z=246.20Hz

軸承外圈的故障特征頻率:fo=1/2*n/60*(1-dcosα/ Dm)*z=150.46Hz

軸承滾動體的故障特征頻率:fb=1/2*n/60* Dm /d*(1-d2cos2α/ D2m) =96.72Hz

軸承保持架的故障特征頻率:fc=1/2*n/60*(1-dcosα/ Dm) =18.81Hz

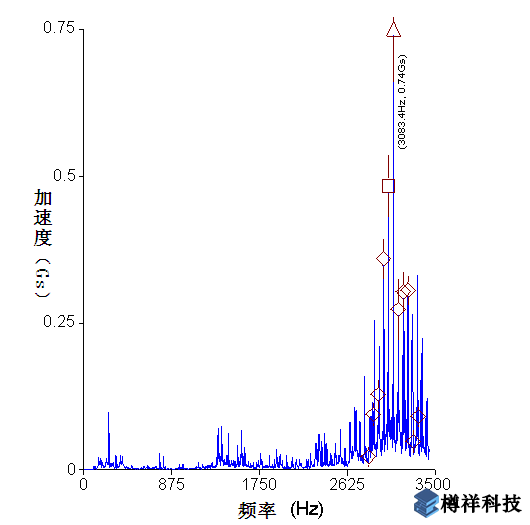

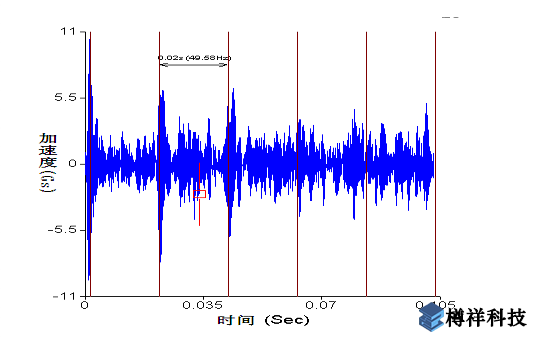

其次,分析測得的振動波形和頻譜圖。圖1(a)和(b)為水平方向測得的加速度信號時域波形圖及其直接進行快速傅立葉變換(FFT)后得到的頻譜圖,其中頻譜圖(a)中在1000~3500Hz范圍內出現了很豐富的頻率成份,其中******幅值0.74Gs 出現在3083.4Hz處,這些頻率屬于軸承元件的固有頻率,說明軸承已經出現故障;再看時域波形圖(b),可以看出有0.02s(49.58Hz)的間隔頻率,即轉速頻率fn,且沖擊能量水平(峰峰值)達到20Gs;但是從波形圖和頻譜圖都無法看清楚,具體是軸承的哪個元件出現故障。

圖1(a)加速度頻譜圖

圖1(b)加速度時域波形圖

為了看清楚軸承的具體故障根源,采用了PeakVue診斷技術重新采集了振動數據。PeakVue是一種監測軸承故障的新方法,該方法著眼于分析由于金屬與金屬之間的沖擊或摩擦形成的應力波信號。當滾珠通過缺陷區時,由于油膜突然中斷,導致金屬直接碰撞,從而產生應力波。應力波是一種非常短暫的脈沖信號,它屬于低能量信號,隱藏在診斷頻譜底層的背景能量中,如前面所述,用常規的振動信號采集和頻譜分析難以發現。而PeakVue的原理是***先以極***的采樣頻率(100KHz)采樣,保證能夠捕捉到***頻的應力波信號,采集到的時域數據通過***通濾波,去除低頻信號,再通過二次采樣等信號處理,僅保留幅值較***的峰值,達到突出***頻但具有較***幅值的應力波沖擊信號,從而能更早期、更明顯地診斷故障的根源。

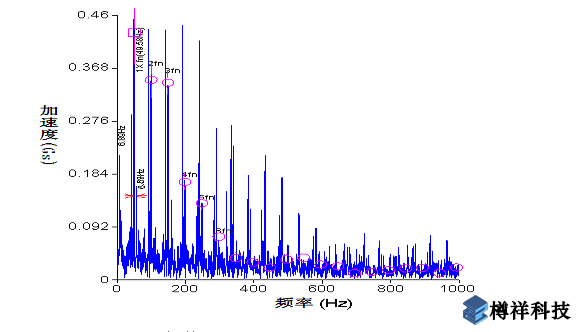

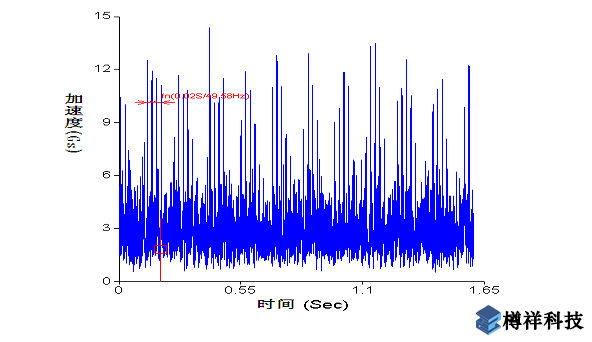

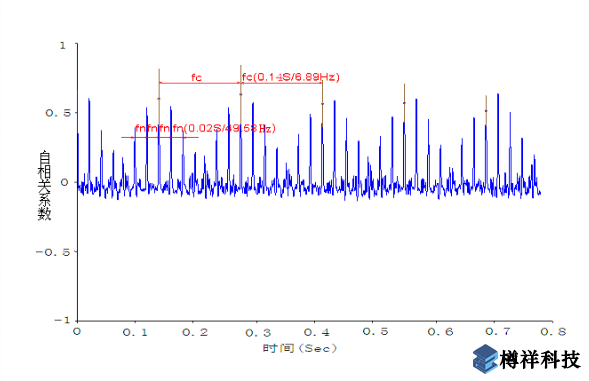

圖2(a)~(c)是測得的PeakVue時域波形和頻譜圖,其中圖(a)是頻譜圖,該圖中顯示出主要沖擊能量來自于轉速頻率fn (49.58Hz) 及其諧波(2fn,3fn,4fn,5fn),同時出現了轉速倍頻的邊帶頻率6.89 Hz;此外還出現了6.89 Hz的頻率及其諧波;圖 (b)是時域波形圖,該圖出現了轉速頻率fn的周期信號,為了更清楚的顯示重復出現的周期信號,對時域波形圖進行自相關處理,即將波形中的其中一半與另一半進行關聯比較,當時域波形中出現周期信號時,兩組信號的相關性將使得到的波形中周期信號更加明顯,同時削弱非周期性沖擊信號。 通過自相關處理后,得到了圖 (c)所示的自相關時域波形圖,該圖清楚的顯示出0.02s(49.58Hz)的間隔頻率,即轉速頻率fn,同時該頻率被另一個周期為0.14s(6.89Hz)的信號所調制。

圖2(a)PeakVue頻譜圖

圖2(b)PeakVue時域波形圖

圖 2(c)自相關處理后的PeakVue時域波形圖

顯然,不管是時域波形還是頻譜圖,均沒有出現前面計算得出的任何一個軸承元件的故障特征頻率。但是由于振動沖擊能量很大,所以決定對該泵進行解體維修,解體后發現軸承保持架已斷裂,并且有一塊碎片殘留在其中一個滾動體與外圈之間(如圖3所示)。由此可作如下分析:由于有保持架碎片的存在而導致滾動體的摩擦阻力急劇增大,引起滾動體自轉速度下降,其上與內圈接觸點的瞬時速度也跟著下降,但內圈轉速始終等于軸的轉速,其上與滾動體接觸點的瞬時速度也不變,這樣內圈與滾動體就發生了相對滑動,保持架的頻率fc由18.81Hz變成了6.89Hz,由式(1-10)可知滾動體上與內圈接觸點的轉速ni1就變為1089.7r/min,由式(1-11)至(1-13)可知軸承各元件的頻率也發生了相應的改變,即fc= 6.89Hz,fi= 341.56Hz,fo = 55.12Hz,fb = 35.43Hz。對照 圖2 (a) 中的頻譜圖,除保持架故障頻率外,其它軸承元件的故障頻率均不明顯,與實際情況相符;此外,由于保持架碎片的存在,導致轉軸出現偏心,引起1倍基頻49.58Hz的增大;又由于從軸承承載區到非承載區,其徑向游隙是逐漸變化的,因此,保持架每旋轉一周,保持架碎片也跟著旋轉一周,轉子偏心量也會隨之變化,也就是說,1倍基頻49.58Hz被保持架頻率6.89Hz所調制,這與在PeakVue頻率圖上49.58Hz及其倍頻出現6.89Hz的邊帶是相符的。

四、結論

從以上案例分析可知,當有雜質或者異物存在,使滾動體轉動受阻時,由于摩擦阻力增大,滾動體自轉速度將會下降,滾動體上與內圈的接觸點瞬時速度也跟著下降,而內圈的轉速是不變的,始終等于軸的轉速,故內圈與滾動體將會發生相對滑動,不滿足純滾動條件,滾動體的公轉轉速將會發生改變,這就是軸承各元件的故障特征頻率發生改變的原因。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號